فرمولاسیون تفلون جهت درز گیری اتصالات

فرمولاسیون تفلون جهت درز گیری اتصالات

روش ساخت تفلون مایع

تفلون به خودی خود یک محصول نیست، بلکه نام تجاری یک محصول است. این به یک پوشش شیمیایی معروف به پلی تترا فلوئورواتیلن (PTFE) اشاره دارد. نوعی پلاستیک است که روی اقلام مختلف اسپری شده و سپس پخته می شود تا سطحی نچسب، ضد آب، غیر خورنده و غیر واکنشی ایجاد کند.

PTFE یکی از شناخته شده ترین و پرکاربردترین PFAS است که معمولاً به عنوان آلاینده های آلی پایدار یا "مواد شیمیایی برای همیشه" توصیف می شود. تنها از آغاز قرن بیست و یکم اثرات زیست محیطی و سمیت آن برای زندگی انسان و پستانداران به طور عمیق مورد مطالعه قرار گرفته است. برای چندین دهه، DuPont از اسید پرفلوئورواکتانوئیک (PFOA یا C8) در طول تولید PTFE استفاده کرد که بعداً استفاده از آن را به دلیل مسائل زیست محیطی و بهداشتی که منجر به اقدامات قانونی شد متوقف کرد. شرکت اسپین آف Dupont Chemours امروز PTFE را با استفاده از یک ماده شیمیایی جایگزین که GenX نامیده می شود، PFAS دیگر تولید می کند.

پلی تترا فلوئورواتیلن یک جامد فلوروکربن است، زیرا یک پلیمر با وزن مولکولی بالا است که به طور کامل از کربن و فلوئور تشکیل شده است. PTFE آبگریز است: نه آب و نه مواد حاوی آب، PTFE را خیس نمی کنند، زیرا فلوئوروکربن ها به دلیل قطبش پذیری الکتریکی پایین فلوئور، تنها نیروهای پراکندگی اندکی در لندن از خود نشان می دهند. PTFE یکی از کمترین ضرایب اصطکاک را در بین هر جامد دارد.

پلی تترا فلوئورواتیلن به عنوان یک پوشش نچسب برای تابه ها و سایر ظروف پخت و پز استفاده می شود. این غیر واکنشی است، تا حدی به دلیل استحکام پیوندهای کربن و فلوئور، بنابراین اغلب در ظروف و لوله کشی برای مواد شیمیایی واکنش پذیر و خورنده استفاده می شود. هنگامی که از PTFE به عنوان روان کننده استفاده می شود، اصطکاک، سایش و مصرف انرژی ماشین آلات را کاهش می دهد. به عنوان ماده پیوند در جراحی و به عنوان پوشش روی کاتترها استفاده می شود.

پلی تترا فلوئورواتیلن (PTFE) به طور تصادفی در سال 1938 توسط روی جی. پلانکت در حالی که در نیوجرسی برای DuPont کار می کرد، کشف شد. هنگامی که پلانکت تلاش می کرد مبرد جدیدی از کلروفلوروکربن بسازد، گاز تترا فلوئورواتیلن در بطری تحت فشار آن قبل از اینکه وزن بطری به نقطه ای کاهش یابد که سیگنال "خالی" است، از جریان افتاد. از آنجایی که پلانکت مقدار گاز مصرفی را با وزن کردن بطری اندازه میگرفت، در مورد منبع وزن کنجکاو شد و در نهایت به جدا کردن بطری متوسل شد. او متوجه شد که داخل بطری با یک ماده سفید مومی پوشیده شده است که به طرز عجیبی لغزنده بود. تجزیه و تحلیل نشان داد که این پرفلوئورواتیلن پلیمریزه شده است و آهن از داخل ظرف به عنوان یک کاتالیزور در فشار بالا عمل می کند.[4] Kinetic Chemicals در سال 1941 اختراع پلاستیک فلوئوردار جدید (مشابه با پلی اتیلن از قبل شناخته شده) را به ثبت رساند، [5] و در سال 1945 علامت تجاری تفلون را به ثبت رساند.

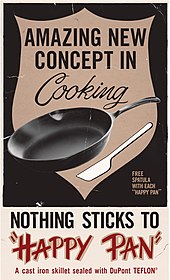

در سال 1954، کولت گرگوار از شوهرش، مهندس فرانسوی مارک گرگوار، خواست تا موادی را که برای ماهیگیری استفاده میکرد، روی تابههایش امتحان کند. او متعاقباً اولین تابه های نچسب با پوشش PTFE را با نام تجاری تفال (ترکیب «تف» از «تفلون» و «ال» از آلومینیوم) ایجاد کرد.[10] در ایالات متحده، Marion A. Trozzolo، که از این ماده در ظروف علمی استفاده می کرد، اولین ماهیتابه با پوشش PTFE ساخت ایالات متحده، "The Happy Pan" را در سال 1961 به بازار عرضه کرد.[11] از آن زمان به بعد ظروف نچسب به یک محصول خانگی رایج تبدیل شده است که اکنون توسط صدها تولید کننده در سراسر جهان عرضه می شود.

پلیمر به دست آمده با گروههای استر سولفات خاتمه مییابد، که میتوانند هیدرولیز شوند تا گروههای انتهایی OH ایجاد کنند.[17]

PTFE دانه ای از طریق پلیمریزاسیون سوسپانسیون تولید می شود، جایی که PTFE در یک محیط آبی عمدتاً از طریق هم زدن و گاهی اوقات با استفاده از یک سورفکتانت معلق می شود. PTFE همچنین از طریق پلیمریزاسیون امولسیونی سنتز می شود، جایی که یک سورفکتانت وسیله اصلی نگهداری PTFE در یک محیط آبی است.[18] سورفکتانت ها در گذشته شامل اسید پرفلوئورواکتانوئیک سمی (PFOA) و اسید پرفلوئورواکتان سولفونیک (PFOS) بودند. اخیراً، Perfluoro 3،6 dioxaoctanoic acid (PFO2OA) و FRD-903 (GenX) به عنوان یک سورفکتانت جایگزین استفاده میشوند.[19]

PTFE اغلب برای پوشاندن تابه های نچسب استفاده می شود زیرا آبگریز است و مقاومت نسبتاً بالایی در برابر حرارت دارد.

PTFE یک پلیمر ترموپلاستیک است که در دمای اتاق یک جامد سفید رنگ با چگالی حدود 2200 کیلوگرم بر متر مکعب و نقطه ذوب 600 کلوین (327 درجه سانتیگراد؛ 620 درجه فارنهایت) است.[20] استحکام، چقرمگی و خود روانکاری بالا را در دماهای پایین تا 5 K (268.15- درجه سانتیگراد؛ 450.67- درجه فارنهایت) و انعطاف پذیری خوب در دماهای بالاتر از 194 K (-79 درجه سانتیگراد؛ -110 درجه فارنهایت) حفظ می کند. 21] PTFE خواص خود را از اثر مجموع پیوندهای کربن- فلوئور به دست می آورد، مانند همه فلوئوروکربن ها. تنها مواد شیمیایی شناخته شده که بر این پیوندهای کربن-فلورین تأثیر میگذارند، فلزات بسیار واکنشپذیر مانند فلزات قلیایی، و در دماهای بالاتر نیز فلزاتی مانند آلومینیوم و منیزیم، و عوامل فلوئورکننده مانند زنون دی فلوراید و فلوراید کبالت (III) هستند.[22] در دماهای بالاتر از 650-700 درجه سانتیگراد (1200-1290 درجه فارنهایت) PTFE تحت پلیمریزاسیون قرار می گیرد.[23]

ضریب اصطکاک پلاستیک ها معمولاً در برابر فولاد صیقلی اندازه گیری می شود.[28] ضریب اصطکاک PTFE 0.05 تا 0.10 است، [20] که سومین کمترین ماده جامد شناخته شده است (بورید منیزیم آلومینیوم (BAM) اولین است، با ضریب اصطکاک 0.02؛ کربن الماس مانند در رتبه دوم کمترین. در 0.05). مقاومت PTFE در برابر نیروهای واندروالس به این معنی است که تنها سطح شناخته شده ای است که مارمولک نمی تواند به آن بچسبد.[29] در واقع، از PTFE می توان برای جلوگیری از بالا رفتن حشرات از سطوح رنگ شده با مواد استفاده کرد. PTFE آنقدر لغزنده است که حشرات نمی توانند چنگ بزنند و تمایل به افتادن دارند. به عنوان مثال، PTFE برای جلوگیری از بالا رفتن مورچه ها از فورماریا استفاده می شود. به دلیل خواص شیمیایی و حرارتی برتر، PTFE اغلب به عنوان یک ماده واشر در صنایعی استفاده می شود که به مقاومت در برابر مواد شیمیایی تهاجمی مانند داروها یا فرآوری های شیمیایی نیاز دارند.[30] با این حال، تا دهه 1990، [13] PTFE به دلیل بی اثر بودن شیمیایی آن به عنوان یک الاستومر به صورت متقابل شناخته نشده بود. بنابراین «حافظه» ندارد و در معرض خزش است. به دلیل تمایل به خزش، عملکرد طولانی مدت چنین مهر و موم هایی بدتر از الاستومرهایی است که سطح خزش صفر یا نزدیک به صفر را نشان می دهند. در کاربردهای حیاتی، واشرهای Belleville اغلب برای اعمال نیروی مداوم به واشرهای PTFE استفاده میشوند، در نتیجه حداقل از دست دادن عملکرد در طول عمر واشر تضمین میشود.[31]

پردازش PTFE می تواند دشوار و گران باشد، زیرا دمای ذوب بالا، 327 درجه سانتیگراد (621 درجه فارنهایت)، بالاتر از دمای تجزیه اولیه، 200 درجه سانتیگراد (392 درجه فارنهایت) است.[33] حتی زمانی که مذاب می شود، PTFE به دلیل ویسکوزیته مذاب بسیار بالا جریان نمی یابد.[34][35] ویسکوزیته و نقطه ذوب را می توان با گنجاندن مقدار کمی از کومونومرها مانند پرفلوئورو (پروپیل وینیل اتر) و هگزافلوئوروپروپیلن (HFP) کاهش داد. اینها باعث می شوند که زنجیره PTFE کاملاً خطی منشعب شود و کریستالی بودن آن را کاهش دهد.[36]

برخی از قطعات PTFE با قالب گیری سرد، نوعی قالب گیری فشرده ساخته می شوند. [37] در اینجا، PTFE پودری ریز تحت فشار بالا (100-10 مگاپاسکال) به داخل قالب وارد میشود.[37] پس از یک دوره ته نشینی، که از چند دقیقه تا چند روز به طول می انجامد، قالب در دمای 360 تا 380 درجه سانتیگراد (680 تا 716 درجه فارنهایت) حرارت داده می شود، [37] و اجازه می دهد ذرات ریز به یک جرم واحد تبدیل شوند.[38]

کاربرد عمده PTFE که حدود 50 درصد از تولید را مصرف می کند، [نیازمند منبع] برای عایق بندی سیم کشی در کاربردهای هوافضا و رایانه (به عنوان مثال سیم اتصال، کابل های کواکسیال) است. این نرم افزار از این واقعیت استفاده می کند که PTFE دارای خواص دی الکتریک عالی است، به ویژه پراکندگی با سرعت گروهی پایین، [39] به ویژه در فرکانس های رادیویی بالا، [39] که آن را برای استفاده به عنوان یک عایق عالی در مجموعه ها و کابل ها و در تخته های مدار چاپی مناسب می کند. در فرکانس های مایکروویو استفاده می شود. در ترکیب با دمای ذوب بالای آن، این ماده آن را به عنوان ماده انتخابی به عنوان جایگزینی با عملکرد بالا برای پلی اتیلن ضعیف تر، پراکندگی بالاتر و نقطه ذوب پایین تر که معمولاً در کاربردهای کم هزینه استفاده می شود، تبدیل می کند.

فیلم PTFE همچنین به طور گسترده در تولید کامپوزیت های فیبر کربن و همچنین کامپوزیت های فایبرگلاس، به ویژه در صنعت هوافضا استفاده می شود. فیلم PTFE به عنوان مانعی بین قسمت کربن یا فایبرگلاس ساخته شده، و مواد تنفسی و کیسهای استفاده میشود که برای کپسوله کردن چسب هنگام حجیمکردن (حذف خلاء هوا از بین لایههای لایههای چیده شده مواد) و هنگام پخت کامپوزیت استفاده میشود. معمولا در اتوکلاو PTFE، که در اینجا به عنوان یک فیلم استفاده می شود، از چسبیدن مواد غیر تولیدی به قسمت ساخته شده جلوگیری می کند، که به دلیل چسبندگی لایه های کربن-گرافیت یا فایبرگلاس با رزین بیسمالیمید از قبل آغشته شده است. مواد غیر تولیدی مانند تفلون، Airweave Breather و خود کیسه F.O.D در نظر گرفته می شوند. (بقایای جسم خارجی/آسیب) اگر در حالت چیدمان باقی بماند.

فرمولاسیون تفلون مایع جهت آب بندی اتصالات فلزی(خمیر تفلن)

Polytetrafluoroethylene (PTFE) is a synthetic fluoropolymer of tetrafluoroethylene and is a PFAS that has numerous applications. The commonly known brand name of PTFE-based composition is Teflon by Chemours,[3] a spin-off from DuPont, which originally discovered the compound in 1938.[3]

Polytetrafluoroethylene is a fluorocarbon solid, as it is a high-molecular-weight polymer consisting wholly of carbon and fluorine. PTFE is hydrophobic: neither water nor water-containing substances wet PTFE, as fluorocarbons exhibit only small London dispersion forces due to the low electric polarizability of fluorine. PTFE has one of the lowest coefficients of friction of any solid.

Polytetrafluoroethylene is used as a non-stick coating for pans and other cookware. It is non-reactive, partly because of the strength of carbon–fluorine bonds, so it is often used in containers and pipework for reactive and corrosive chemicals. Where used as a lubricant, PTFE reduces friction, wear, and energy consumption of machinery. It is used as a graft material in surgery and as a coating on catheters.

PTFE is one of the best-known and widely applied PFAS commonly described as persistent organic pollutants or "forever chemicals". Only since the start of the 21st century has the environmental impact and toxicity to human and mammalian life been studied in depth. For decades, DuPont used perfluorooctanoic acid (PFOA, or C8) during production of PTFE, later discontinuing its use due to ecotoxicological and health issues that led to legal actions. Dupont's spin-off Chemours today manufactures PTFE using an alternative chemical it calls GenX, another PFAS.

History[edit]

Advertisement of the Happy Pan, a Teflon-coated pan from the 1960s

Advertisement of the Happy Pan, a Teflon-coated pan from the 1960s

| External audio | |

|---|---|

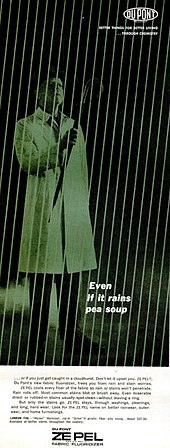

Advertisement for Zepel, the trade name used to market Teflon as a fabric treatment

Advertisement for Zepel, the trade name used to market Teflon as a fabric treatment PTFE thermal cover showing impact craters, from NASA's Ultra Heavy Cosmic Ray Experiment (UHCRE) on the Long Duration Exposure Facility (LDEF)

PTFE thermal cover showing impact craters, from NASA's Ultra Heavy Cosmic Ray Experiment (UHCRE) on the Long Duration Exposure Facility (LDEF) Logo of Teflon, the commonly known brand name of PTFE-based compositions manufactured by Chemours

Logo of Teflon, the commonly known brand name of PTFE-based compositions manufactured by Chemours

Polytetrafluoroethylene (PTFE) was accidentally discovered in 1938 by Roy J. Plunkett while he was working in New Jersey for DuPont. As Plunkett attempted to make a new chlorofluorocarbon refrigerant, the tetrafluoroethylene gas in its pressure bottle stopped flowing before the bottle's weight had dropped to the point signaling "empty". Since Plunkett was measuring the amount of gas used by weighing the bottle, he became curious as to the source of the weight, and finally resorted to sawing the bottle apart. He found the bottle's interior coated with a waxy white material that was oddly slippery. Analysis showed that it was polymerized perfluoroethylene, with the iron from the inside of the container having acted as a catalyst at high pressure.[4] Kinetic Chemicals patented the new fluorinated plastic (analogous to the already known polyethylene) in 1941,[5] and registered the Teflon trademark in 1945.[6][7]

By 1948, DuPont, which founded Kinetic Chemicals in partnership with General Motors, was producing over two million pounds (900 tons) of Teflon brand Polytetrafluoroethylene per year in Parkersburg, West Virginia.[8] An early use was in the Manhattan Project as a material to coat valves and seals in the pipes holding highly reactive uranium hexafluoride at the vast K-25 uranium enrichment plant in Oak Ridge, Tennessee.[9]

In 1954, Colette Grégoire urged her husband, the French engineer Marc Grégoire, to try the material he had been using on fishing tackle on her cooking pans. He subsequently created the first PTFE-coated, non-stick pans under the brand name Tefal (combining "Tef" from "Teflon" and "al" from aluminium).[10] In the United States, Marion A. Trozzolo, who had been using the substance on scientific utensils, marketed the first US-made PTFE-coated pan, "The Happy Pan", in 1961.[11] Non-stick cookware has since become a common household product, now offered by hundreds of manufacturers across the world.

The brand name Zepel was used for promoting its stain-resistance and water-resistance when applied to fabrics.[12]

In the 1990s, it was found that PTFE could be radiation cross-linked above its melting point in an oxygen-free environment.[13] Electron beam processing is one example of radiation processing. Cross-linked PTFE has improved high-temperature mechanical properties and radiation stability. This was significant because, for many years, irradiation at ambient conditions has been used to break down PTFE for recycling.[14] This radiation-induced chain scission allows it to be more easily reground and reused.

Corona discharge treatment of the surface to increase the energy and improve adhesion has been reported.[15]

Production[edit]

PTFE is produced by free-radical polymerization of tetrafluoroethylene.[16] The net equation is

- n F2C=CF2 → −(F2C−CF2)n−

Because tetrafluoroethylene can explosively decompose to tetrafluoromethane (CF4) and carbon, special apparatus is required for the polymerization to prevent hot spots that might initiate this dangerous side reaction. The process is typically initiated with persulfate, which homolyzes to generate sulfate radicals:

- [O3SO−OSO3]2− ⇌ 2 SO•−

4

The resulting polymer is terminated with sulfate ester groups, which can be hydrolyzed to give OH end-groups.[17]

Granular PTFE is produced via suspension polymerization, where PTFE is suspended in an aqueous medium primarily via agitation and sometimes with the use of a surfactant. PTFE is also synthesized via emulsion polymerization, where a surfactant is the primary means of keeping PTFE in an aqueous medium.[18] Surfactants in the past have included toxic perfluorooctanoic acid (PFOA) and perfluorooctanesulfonic acid (PFOS). More recently Perfluoro 3,6 dioxaoctanoic acid (PFO2OA) and FRD-903 (GenX) are being used as an alternative surfactants.[19]

Properties[edit]

PTFE is often used to coat non-stick pans as it is hydrophobic and possesses fairly high heat resistance.

PTFE is often used to coat non-stick pans as it is hydrophobic and possesses fairly high heat resistance.

PTFE is a thermoplastic polymer, which is a white solid at room temperature, with a density of about 2200 kg/m3 and a melting point of 600 K (327 °C; 620 °F).[20] It maintains high strength, toughness and self-lubrication at low temperatures down to 5 K (−268.15 °C; −450.67 °F), and good flexibility at temperatures above 194 K (−79 °C; −110 °F).[21] PTFE gains its properties from the aggregate effect of carbon-fluorine bonds, as do all fluorocarbons. The only chemicals known to affect these carbon-fluorine bonds are highly reactive metals like the alkali metals, and at higher temperatures also such metals as aluminium and magnesium, and fluorinating agents such as xenon difluoride and cobalt(III) fluoride.[22] At temperatures above 650–700 °C (1,200–1,290 °F) PTFE undergoes depolymerization.[23]

| Property | Value |

|---|---|

| Glass temperature | 114.85 °C (238.73 °F; 388.00 K)[24] |

| Thermal expansion | 112–125×10−6 K−1[25] |

| Thermal diffusivity | 0.124 mm2/s[26] |

| Young's modulus | 0.5 GPa |

| Yield strength | 23 MPa |

| Coefficient of friction | 0.05–0.10 |

| Dielectric constant | ε = 2.1, tan(δ) < 5×10−2 |

| Dielectric constant (60 Hz) | ε = 2.1, tan(δ) < 2×10−2 |

| Dielectric strength (1 MHz) | 60 MV/m |

| Magnetic susceptibility (SI, 22 °C) | −10.28×10−6[27] |

The coefficient of friction of plastics is usually measured against polished steel.[28] PTFE's coefficient of friction is 0.05 to 0.10,[20] which is the third-lowest of any known solid material (aluminium magnesium boride (BAM) being the first, with a coefficient of friction of 0.02; diamond-like carbon being second-lowest at 0.05). PTFE's resistance to van der Waals forces means that it is the only known surface to which a gecko cannot stick.[29] In fact, PTFE can be used to prevent insects from climbing up surfaces painted with the material. PTFE is so slippery that insects cannot get a grip and tend to fall off. For example, PTFE is used to prevent ants from climbing out of formicaria.

Because of its superior chemical and thermal properties, PTFE is often used as a gasket material within industries that require resistance to aggressive chemicals such as pharmaceuticals or chemical processing.[30] However, until the 1990s,[13] PTFE was not known to crosslink like an elastomer, due to its chemical inertness. Therefore, it has no "memory" and is subject to creep. Because of the propensity to creep, the long-term performance of such seals is worse than for elastomers that exhibit zero, or near-zero, levels of creep. In critical applications, Belleville washers are often used to apply continuous force to PTFE gaskets, thereby ensuring a minimal loss of performance over the lifetime of the gasket.[31]

PTFE is an ultraviolet (UV) transparent polymer. However, when exposed to an excimer laser beam it severely degrades due to heterogeneous photothermal effect.[32]

Processing[edit]

Processing PTFE can be difficult and expensive, because the high melting temperature, 327 °C (621 °F), is above the initial decomposition temperature, 200 °C (392 °F).[33] Even when molten, PTFE does not flow due to its exceedingly high melt-viscosity.[34][35] The viscosity and melting point can be decreased by inclusion of small amount of comonomers such as perfluoro (propylvinyl ether) and hexafluoropropylene (HFP). These cause the otherwise perfectly linear PTFE chain to become branched, reducing its crystallinity.[36]

Some PTFE parts are made by cold-moulding, a form of compression molding.[37] Here, fine powdered PTFE is forced into a mould under high pressure (10–100 MPa).[37] After a settling period, lasting from minutes to days, the mould is heated at 360 to 380 °C (680 to 716 °F),[37] allowing the fine particles to fuse (sinter) into a single mass.[38]

Applications and uses[edit]

|

This section needs additional citations for verification. (May 2017)

|

PTFE-jacketed (white) shielded twisted-pair cables

PTFE-jacketed (white) shielded twisted-pair cables

Wire insulation, electronics[edit]

The major application of PTFE, consuming about 50% of production,[citation needed] is for the insulation of wiring in aerospace and computer applications (e.g. hookup wire, coaxial cables). This application exploits the fact that PTFE has excellent dielectric properties, specifically low group velocity dispersion,[39] especially at high radio frequencies,[39] making it suitable for use as an excellent insulator in connector assemblies and cables, and in printed circuit boards used at microwave frequencies. Combined with its high melting temperature, this makes it the material of choice as a high-performance substitute for the weaker, higher dispersion and lower-melting-point polyethylene commonly used in low-cost applications.

Bearings seals[edit]

In industrial applications, owing to its low friction, PTFE is used for plain bearings, gears, slide plates, seals, gaskets, bushings,[40] and more applications with sliding action of parts, where it outperforms acetal and nylon.[41]

Electrets[edit]

Its extremely high bulk resistivity makes it an ideal material for fabricating long-life electrets, the electrostatic analogues of permanent magnets.

Composites[edit]

PTFE film is also widely used in the production of carbon fiber composites as well as fiberglass composites, notably in the aerospace industry. PTFE film is used as a barrier between the carbon or fiberglass part being built, and breather and bagging materials used to incapsulate the bondment when debulking (vacuum removal of air from between layers of laid-up plies of material) and when curing the composite, usually in an autoclave. The PTFE, used here as a film, prevents the non-production materials from sticking to the part being built, which is sticky due to the carbon-graphite or fiberglass plies being pre-pregnated with bismaleimide resin. Non-production materials such as Teflon, Airweave Breather and the bag itself would be considered F.O.D. (foreign object debris/damage) if left in layup.

Gore-Tex is a brand of expanded PTFE (ePTFE), a material incorporating a fluoropolymer membrane with micropores. The roof of the Hubert H. Humphrey Metrodome in Minneapolis, US, was one of the largest applications of PTFE coatings. 20 acres (81,000 m2) of the material was used in the creation of the white double-layered PTFE-coated fiberglass dome.

Chemically inert liners[edit]

Because of its extreme non-reactivity and high temperature rating, PTFE is often used as the liner in hose assemblies, expansion joints, and in industrial pipe lines, particularly in applications using acids, alkalis, or other chemicals. Its frictionless qualities allow improved flow of highly viscous liquids, and for uses in applications such as brake hoses.

Tensioned Membrane Structures[edit]

PTFE architectural membranes are created by coating a woven glass-fibre base cloth with PTFE, forming one of the strongest and most durable materials used in Tensile structures. [42] Some notable structures featuring PTFE tensioned membranes include The O2 Arena in London, Moses Mabhida Stadium in South Africa, Metropolitano Stadium in Spain and the Sydney Football Stadium Roof in Australia.

Musical instruments[edit]

PTFE is often found in musical instrument lubrication products; most commonly, valve oil.

Lubricants[edit]

PTFE is used in some aerosol lubricant sprays, including in micronized and polarized form. It is notable for its extremely low coefficient of friction, its hydrophobia (which serves to inhibit rust), and for the dry film it forms after application, which allows it to resist collecting particles that might otherwise form an abrasie paste.[43] Brands include GT85.[44]

Two PTFE jars[clarification ne

Kitchen ware[edit]

PTFE is best known for its use in coating non-stick frying pans and other cookware, as it is hydrophobic and possesses fairly high heat resistance.

The sole plates of some clothes irons are coated with PTFE.[45]